Am 8. Mai 2019 war es soweit - es luden die Forschergruppen um Prof. Udo Löschner vom Laserinstitut Hochschule Mittweida sowie Prof. Karsten Oehlert von der Jade Hochschule aus Wilhelmshaven zum offenen Technologietag in das Hotel Hilton Frankfurt/Airport ein. Ziel der Veranstaltung war es, den aktuellen Ergebnisstand ihrer Arbeiten über die Laserfertigung von strömungsoptimierenden Mikrostrukturen an technischen Oberflächen erstmals einem größeren Anwenderkreis vorzustellen und dabei gleichzeitig interessierte Industrieunternehmen für einen anschließenden Ergebnistransfer zu begeistern. Das den Forschungsarbeiten zugrundeliegende Vorhaben OstrALas, in dem es im Detail um die Optimierung der strömungsmechanischen Auslegung von Energiemaschinen durch Einsatz von Hochrate-Laserstrukturierungstechnologien geht, war vor gut zwei Jahren als eine von 16 vom BMBF geförderten Pilot-Innovationsinitiativen zum Wandel in strukturschwachen Regionen gestartet.

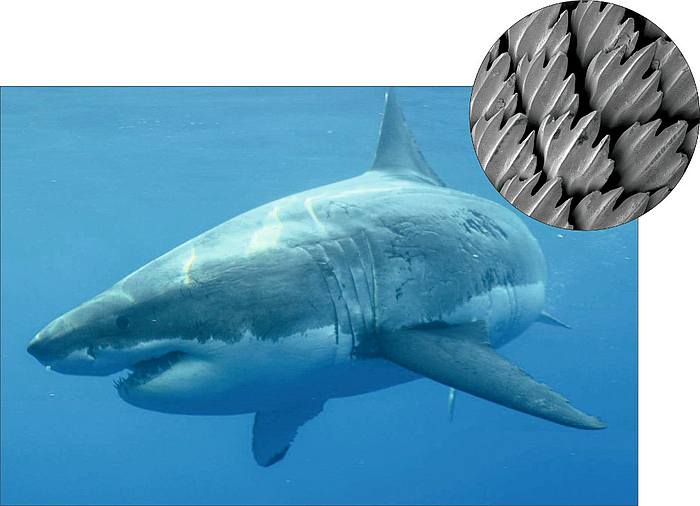

Thematisch befasst sich das Forschungsprojekt mit der Simulation und Berechnung von strömungsoptimierenden Mikrostrukturen, sogenannte Riblets, die mit Hilfe leistungsstarker Lasertechnik auf technische Oberflächen appliziert, im Windkanal hinsichtlich ihrer Wirksamkeit geprüft und iterativ weiterentwickelt werden. Die widerstandsreduzierende Wirkung solcher mikroskopisch kleinen Oberflächenstrukturen in der Größenordnung eines Haardurchmessers ist von der Natur her bekannt. So entdeckten bereits in den 1970er-Jahren Wissenschaftler, dass die Hautschuppen von Haien feine Längsrillen haben, die an die Form von Rippen erinnern. Diese strömungsgünstige Mikrostruktur der Haihaut bewirkt eine Reduzierung des Strömungswiderstandes in turbulenten Strömungen, was beispielsweise eine schnellere Bewegung des Hais im Wasser ermöglicht. Fast zeitgleich mit dem Bekanntwerden der Riblets begannen auch Anstrengungen, sich diese effizienzsteigernden Mikrostrukturen für eine Reduzierung des Luftwiderstands an Energiemaschinen nutzbar zu machen. Erste erfolgreich umgesetzte bionische Anwendungen sind von Flugzeugen, hier wurde eine spezielle Ribletfolie auf die Außenhaut gebracht, oder von Schwimmanzügen her bekannt. Den strömungsreduzierenden Effekt für lasergefertigte Ribletstrukturen hat Prof. Oehlert bereits vor mehr als 10 Jahren anhand erster Messungen im Windkanal nachgewiesen. Der entscheidende Nachteil der damaligen Laserfertigung waren die langen Prozesszeiten, die eine technische Überführung solcher Strukturen verhinderte. Einen vielversprechenden Lösungsansatz dafür bietet die am Laserinstitut Hochschule Mittweida entwickelte Hochrate-Lasertechnologie, was schlussendlich auch die Basis für die gemeinsamen Forschungsaktivitäten begründete.

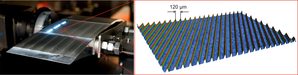

Als Forschungsauftrag wird am Laserinstitut die Fertigung von Ribletstrukturen mit Hilfe von leistungsstarken Laserstrahlquellen untersucht. Dabei führt ein Scansystem einen Laserstrahl mit Geschwindigkeiten bis weit über die Schallgeschwindigkeit über eine Oberfläche und erzeugt darauf mikroskopisch kleinen Strukturelemente. Diese sich periodisch wiederholenden Mikrostrukturen entsprechen am Ende den Riblets. „Je höher die Leistung des Lasers eingestellt ist, desto größer ist die Fläche, die der Laser in einer bestimmten Zeit strukturieren kann“, erklärte Stefan Mauersberger vom Laserinstitut Hochschule Mittweida den Teilnehmern und ergänzt: „Nur mit Hilfe unserer neu entwickelten Hochrate-Lasertechnologie wird es möglich sein, die energieeffizienten Ribletstrukturen in so kurzen Produktionszeiten zu fertigen, dass diese auch den Zugang in technische Anwendungen finden werden“.

Am Institut für Energie und Verfahrenstechnik der Jade Hochschule versucht man, die Ribletgeometrie durch Simulationsrechnungen zu optimieren und vermisst die lasergefertigten Ribletstrukturen im extra modernisierten Windkanal. Dazu erklärt Konrad Hartung von der Jade HS: „Bisher werden nur Riblets hergestellt, die konstant sind. Das heißt, die einzelnen rippenartigen Erhebungen sind gleich hoch und haben den gleichen Abstand. Sogenannte kontinuierlich adaptierte Riblets hingegen sollen den auf der Oberfläche im realen Anwendungsfall existierenden Strömungsverhältnissen angepasst sein, was zu einer sich stetig über die Profillänge verändernden Ribletgeometrie führt.“ Sein Forschungsgruppenleiter Prof. Oehlert führt an, dass insbesondere die Rippenspitze die bestimmende Stellgröße ist, die über die Wirksamkeit von Ribletstrukturen und damit über Erfolg oder Misserfolg der Technologie entscheidet. Die Lernkurve über die ersten Strömungsmessungen an den in Mittweida gefertigten Riblet zeigen eine klare Tendenz hin zu geringeren Druckverlustbeiwerten, was für technische Anwendungen eine deutliche Steigerung des Wirkungsgrades erwarten lässt.

„Das Projekt geht im Herbst 2019 zu Ende und wir haben den Technologietag bewusst ans Ende gesetzt um den heute eingeladenen Firmen auch die erfolgreiche Umsetzung von optimierten Ribletstrukturen im Hochrate-Laserprozess zu präsentieren“, sagte Prof. Udo Löschner von der Hochschule Mittweida. Die anwesenden Industrievertreter zeigten sich interessiert für das neue Laserverfahren zur Herstellung von rippenartigen Mikrostrukturen. Die Fachvorträge der Projektmitarbeiter wurden durch Beiträge aus der Industrie erweitert, die die Vielfalt für mögliche technische Einsatzgebiete von Riblets aufzeigen. Airbus beispielsweise verwendet bereits heute „painted riblets“. Dabei wird ein Lack auf eine Art Druckwalze aufgebracht, welche die Mikrostruktur auf die Oberfläche des Flugzeugs überträgt, was gegenüber dem Laserverfahren aber weniger flexibel ist und keine adaptiven Ribletstrukturen entstehen lässt. Wichtige Kriterien für die Überführung der entwickelten Technologie in konkrete technische Anwendungen sind für die Unternehmen, dass es ausgebildete Fachkräfte für laserhergestellte Riblets gibt und die Produktionskosten nicht zu hoch sind. Projektmitarbeiter Dr. Jörg Schille fasst den ersten Technologietag dieser Art als eine gelungene Veranstaltung zusammen. Das positive Feedback bereits zwischen den Vorträgen und die Zusage vieler Industrievertreter, auch an zukünftigen Veranstaltungen teilzunehmen lässt ihn hoffen visionäre Firmen zu finden, mit denen die Hochschulen den Ergebnistransfer in konkrete technische Anwendungen angehen können.

„Das Projekt geht im Herbst 2019 zu Ende und wir haben den Technologietag bewusst ans Ende gesetzt um den heute eingeladenen Firmen auch die erfolgreiche Umsetzung von optimierten Ribletstrukturen im Hochrate-Laserprozess zu präsentieren“, sagte Prof. Udo Löschner von der Hochschule Mittweida. Die anwesenden Industrievertreter zeigten sich interessiert für das neue Laserverfahren zur Herstellung von rippenartigen Mikrostrukturen. Die Fachvorträge der Projektmitarbeiter wurden durch Beiträge aus der Industrie erweitert, die die Vielfalt für mögliche technische Einsatzgebiete von Riblets aufzeigen. Airbus beispielsweise verwendet bereits heute „painted riblets“. Dabei wird ein Lack auf eine Art Druckwalze aufgebracht, welche die Mikrostruktur auf die Oberfläche des Flugzeugs überträgt, was gegenüber dem Laserverfahren aber weniger flexibel ist und keine adaptiven Ribletstrukturen entstehen lässt. Wichtige Kriterien für die Überführung der entwickelten Technologie in konkrete technische Anwendungen sind für die Unternehmen, dass es ausgebildete Fachkräfte für laserhergestellte Riblets gibt und die Produktionskosten nicht zu hoch sind. Projektmitarbeiter Dr. Jörg Schille fasst den ersten Technologietag dieser Art als eine gelungene Veranstaltung zusammen. Das positive Feedback bereits zwischen den Vorträgen und die Zusage vieler Industrievertreter, auch an zukünftigen Veranstaltungen teilzunehmen lässt ihn hoffen visionäre Firmen zu finden, mit denen die Hochschulen den Ergebnistransfer in konkrete technische Anwendungen angehen können.

Das Projekt wird gefördert durch:

Text: Prof. Udo Löschner, Dr. Jörg Schille, Stefan Mauersberger, Kristian Kujawa